在工业自动化、机器人和智能家电领域,微型齿轮电机作为核心驱动部件发挥着至关重要的作用。本文对三种最常用的齿轮减速系统进行了深入比较——正齿轮电机, 行星齿轮马达, 和 蜗轮蜗杆电机我们将根据实际测试数据探索它们的内部结构、关键优势、典型应用场景和性能,帮助工程师和设计师为他们的项目做出明智的选择。

什么是齿轮马达?为什么要使用齿轮箱?

一个 齿轮电机 是一种将电机与齿轮减速机构相结合的集成驱动系统。与独立(裸)电机相比,它有效地将高速低扭矩输出转换为低速高扭矩输出。这种转换增强了设备的承载能力、传动效率和运行稳定性,使其成为需要精确运动控制和低速高扭矩应用的理想选择。

正齿轮箱 – 正齿轮电机

什么是正齿轮箱电机

正齿轮结构是最基本、应用最广泛的齿轮减速系统。它由一个多级级联齿轮装置组成,该装置安装在一个紧凑的齿轮箱内——业内通常称之为“塔式”齿轮减速结构。

直齿齿轮箱可以设计成 圆形直齿齿轮箱 和 方形直齿齿轮箱 配置,在尺寸设计方面具有出色的灵活性,并且可兼容各种安装要求。

正齿轮箱的优点和缺点 – 正齿轮减速电机

与行星齿轮结构和蜗轮蜗杆结构相比,直齿轮结构具有明显的优点和缺点。在选择齿轮箱时,应考虑以下几点:

正齿轮电机——优势

- 设计简单,制造成本低

- 支持多种减速比(高达 1:1000+)

- 灵活的外壳选择:圆形或方形

- 结构紧凑,易于集成到小空间

正齿轮电机——缺点

- 效率低于行星齿轮系统

- 负载能力有限,压力下磨损较大

- 高速时噪音较大

行星齿轮箱 - 行星齿轮电机

什么是行星齿轮箱电机

顾名思义, 行星齿轮系统 类似于太阳系的结构,其中多个行星齿轮围绕中央太阳齿轮旋转,同时与外齿圈啮合。

减少过程始于 太阳齿轮 安装在电机输出轴上。它将扭矩传递到周围的 行星齿轮,它们在齿圈内旋转并与齿圈啮合。在多级变速箱中,动力进一步从第一级行星齿轮组传输至下一个太阳齿轮,从而实现紧凑、高传动比的减速,并具有出色的负载分配和传动效率。

行星齿轮箱的优点和缺点 - 行星齿轮电机

行星齿轮结构中每级减速均由多个齿轮共同支撑,这种结构提高了变速箱的承载能力和传动效率。

行星齿轮马达——优势

- 每个级中有多个齿轮(4-5)分担负载,从而具有强大的扭矩能力

- 同心度高,传动平稳,效率高

- 运行噪音低,适合对噪音敏感的环境

行星齿轮马达——缺点

- 加工精度要求高,制造成本较高

- 固定的输出轴位置限制了结构设计的灵活性

蜗轮蜗杆减速机 - 蜗轮蜗杆减速电机

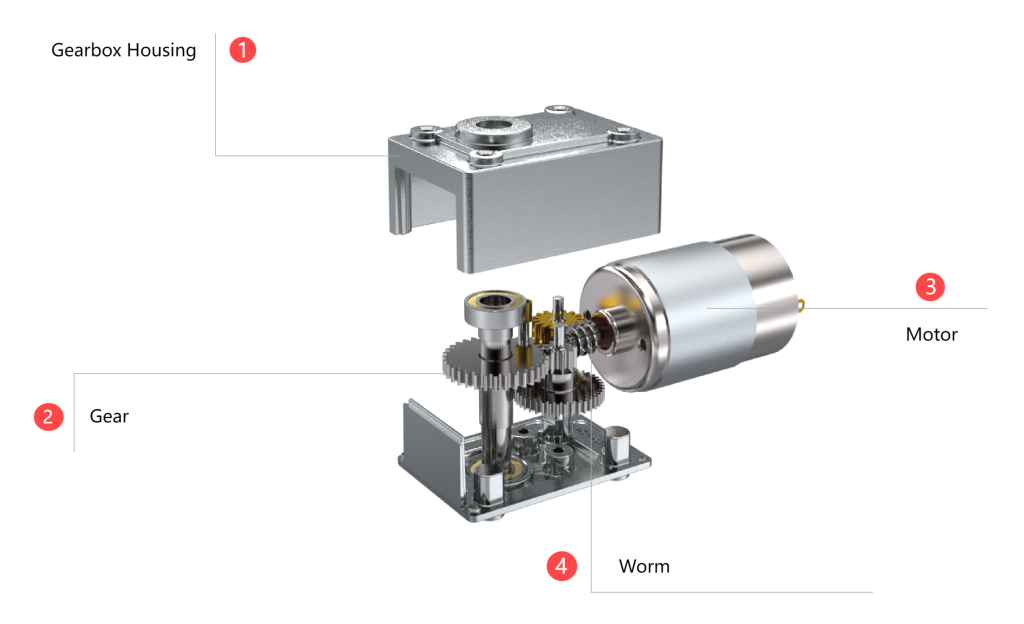

什么是蜗轮蜗杆减速电机

最显著的特征是 蜗轮减速器 机制是其 自锁 性质,这意味着停电后它不会逆转。

蜗轮减速机构是在电机的输出轴上安装蜗轮,通过蜗杆与齿轮之间的传动来传递动能。

蜗轮蜗杆减速机的优缺点 – 蜗轮蜗杆减速电机

蜗轮蜗杆电机——优势

- 内置自锁功能:断电时防止反向驱动

- 实现 90 度扭矩输出,非常适合空间受限的布局

- 运行安静稳定,适用于室内或家庭自动化

蜗轮蜗杆电机——缺点

- 由于滑动摩擦大,传动效率较低(通常<60%)

- 在持续负载下,发热和磨损会缩短使用寿命

- 不适用于重载、高扭矩工业应用

正齿轮电机、行星齿轮电机和蜗轮电机

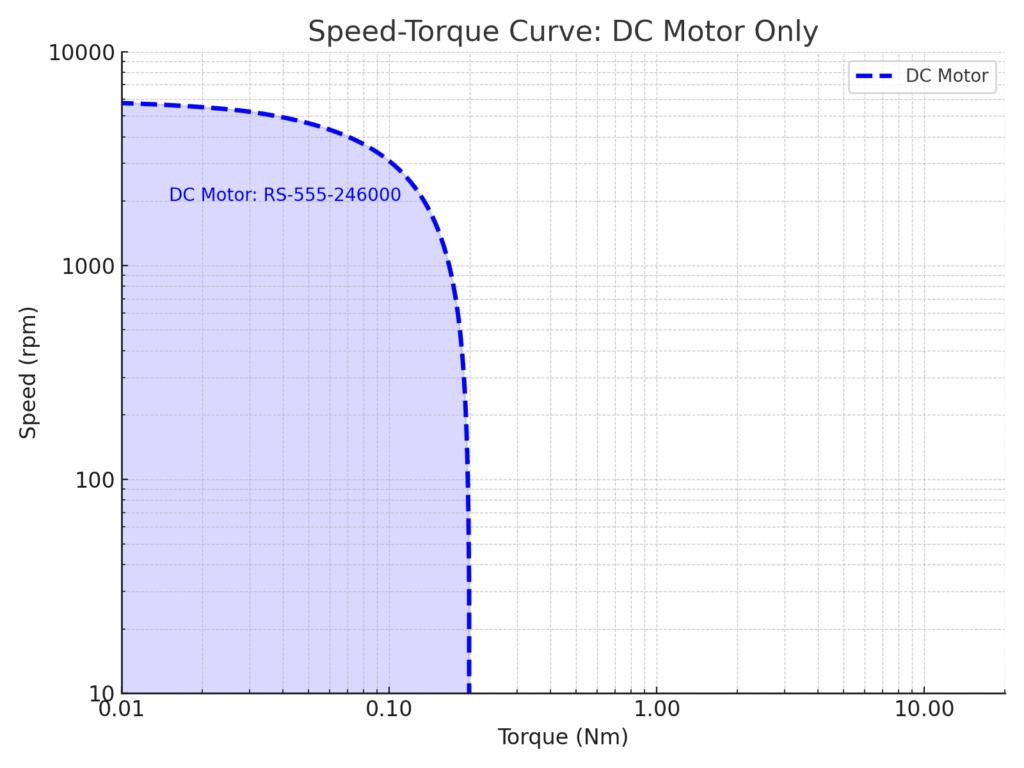

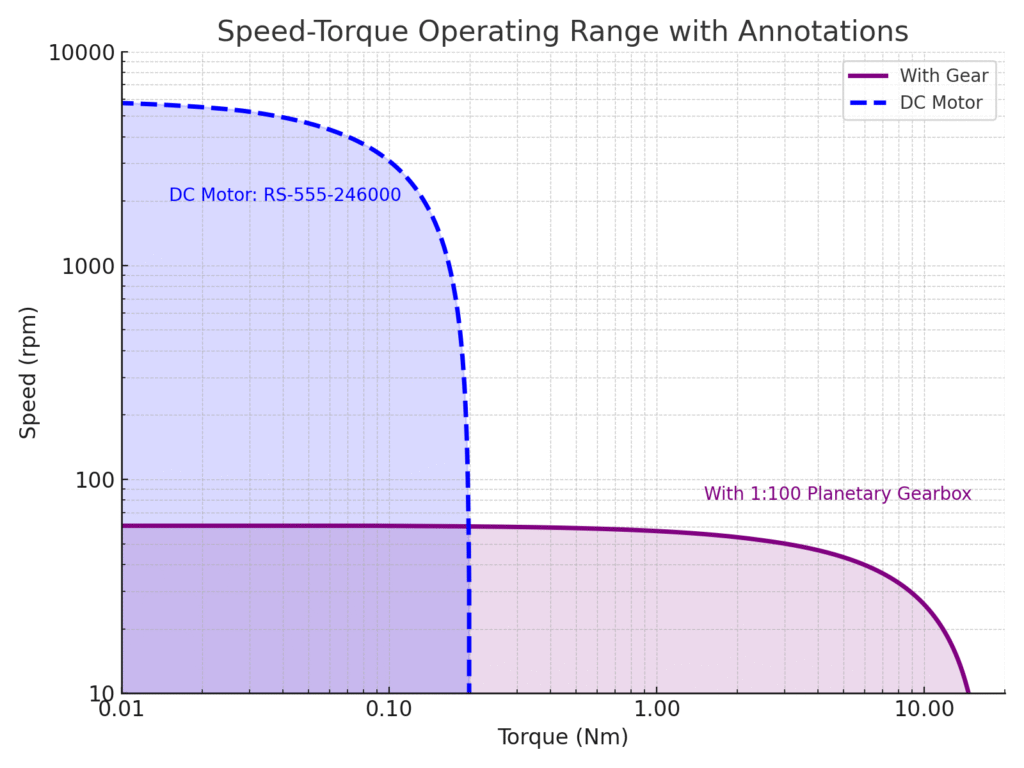

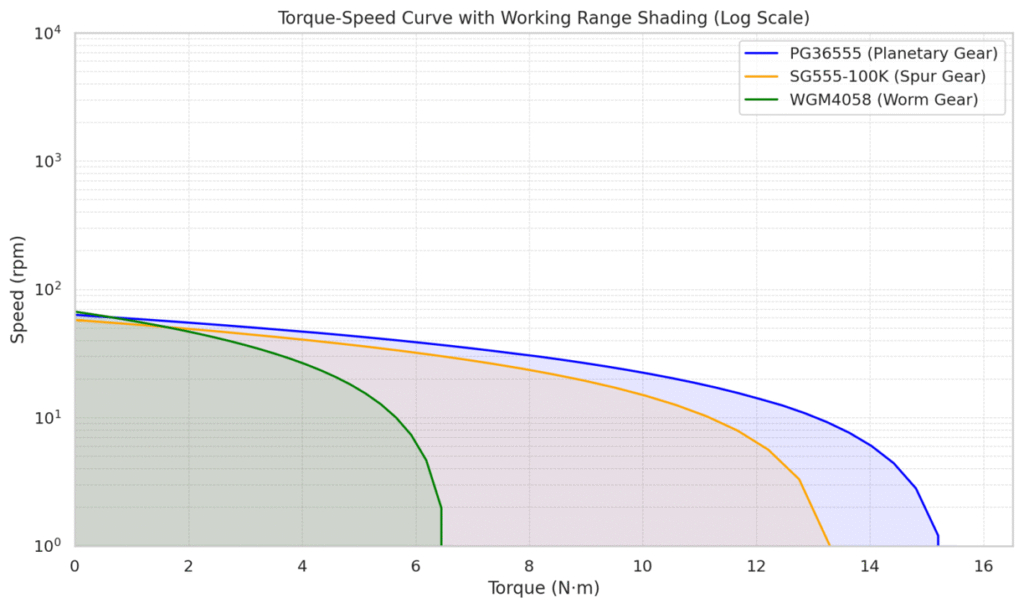

为了更直观的对比这三款变速箱的减速性能,我们将这三款变速箱的实际测试数据进行对比(正齿轮箱、行星齿轮箱和蜗轮蜗杆齿轮箱).

这里我们选择相同的 DC-555 电机 24V6000,搭配三种不同的变速箱 – SG-100K, PG36-99.5K, WGM4058-86K这三种型号分别对应减速比1:100的正齿轮马达、减速比1:99.5的行星齿轮马达、减速比1:86的蜗轮蜗杆马达。

测试结果

| 模型 | 紫外线) | 我(A) | P1(西) | 压力(牛·米) | 转速(转/分) | P2(西) | 最大 EFF (%) |

| PG36-555 | 24 | 1 | 24.06 | 2.09 | 52.4 | 11.51 | 47.84 |

| SG-555 | 24 | 0.768 | 18.41 | 1.497 | 51.2 | 8.031 | 43.6 |

| WGM4058-555 | 24 | 1.253 | 30.1 | 1.398 | 52.83 | 7.731 | 25.7 |

从电机性能曲线可以看出,三种齿轮电机(齿轮比相似)的空载转速几乎相同。然而,一旦施加负载, 蜗轮蜗杆电机更早达到额定工作点和失速扭矩,大约停滞在 6牛·米 输出扭矩。

相比之下, 正齿轮电机和行星齿轮电机的功率曲线相似 在负载下。也就是说, 行星齿轮马达的性能优于正齿轮马达 就两者而言 额定点的峰值效率和最大失速扭矩,表明在苛刻的应用中具有卓越的负载处理能力。